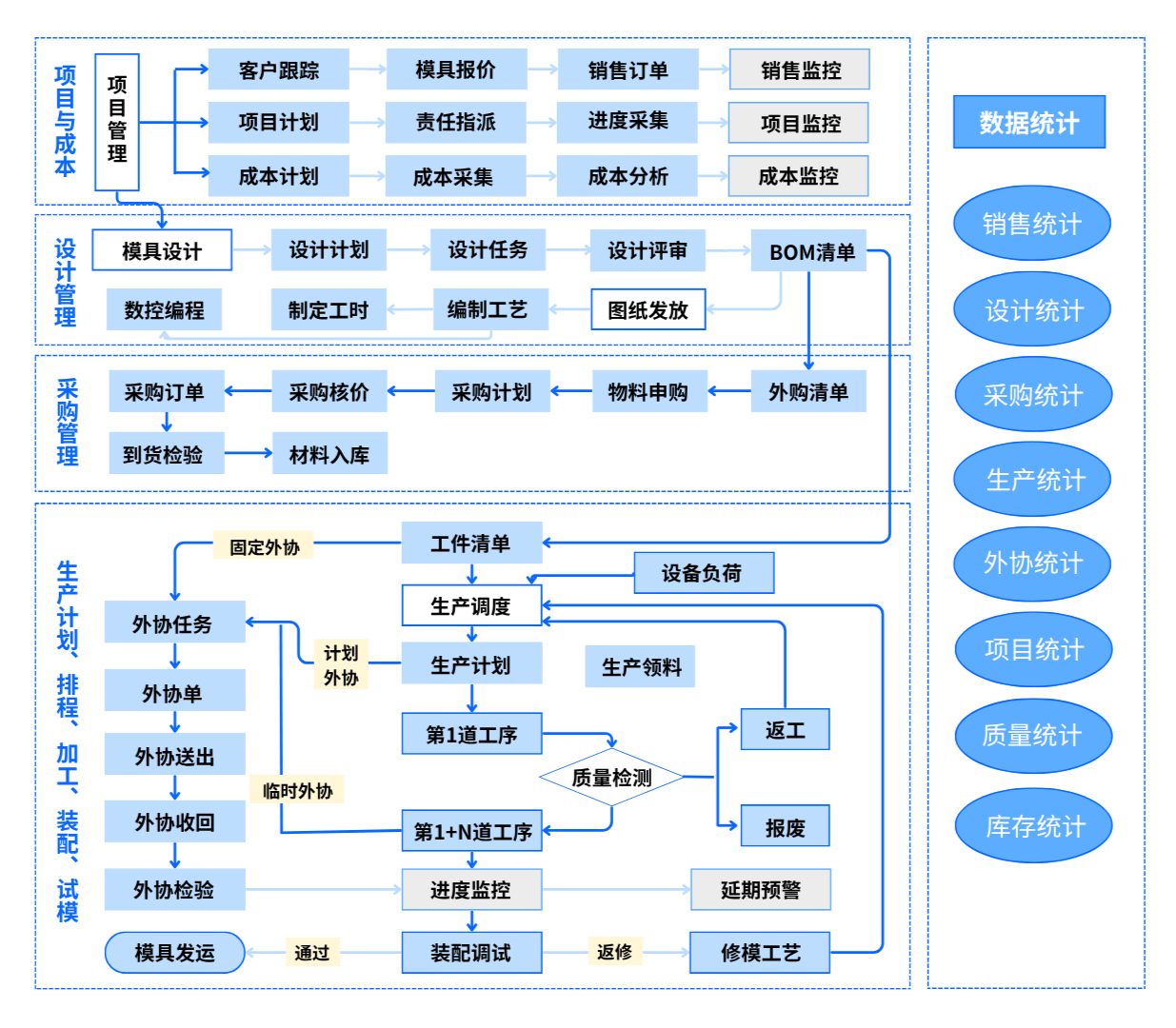

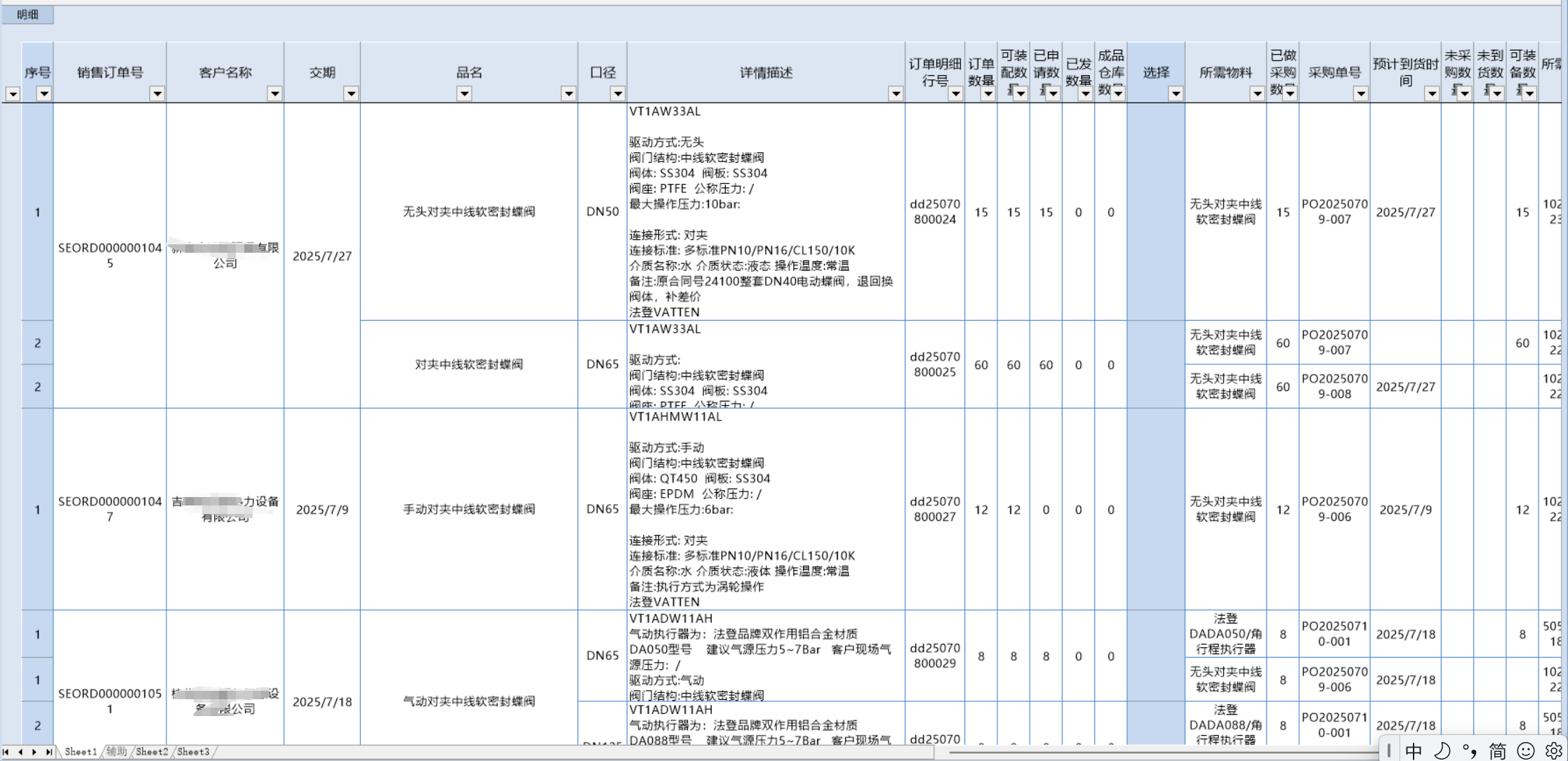

通过生产进度查询,可以实时追踪工序、优化资源分配;预测延误风险、动态调整计划;整合供应链与质量数据、提升协同效率;

数据驱动决策、减少人为误差。显著提高装配模具行业的交付准时率和运营效益。

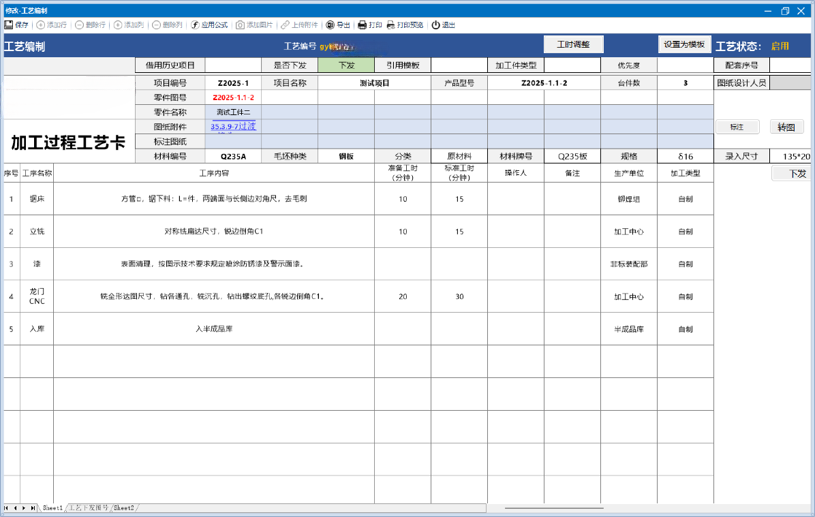

技术部做变更后,工艺部会收到变更信息,设置直接派工或重新编制工艺,以此预防生产失误,确保工艺一致性;

缩短响应时间,加速变更落地,降低风险成本,驱动知识库持续优化,确保项目能够正常实施。

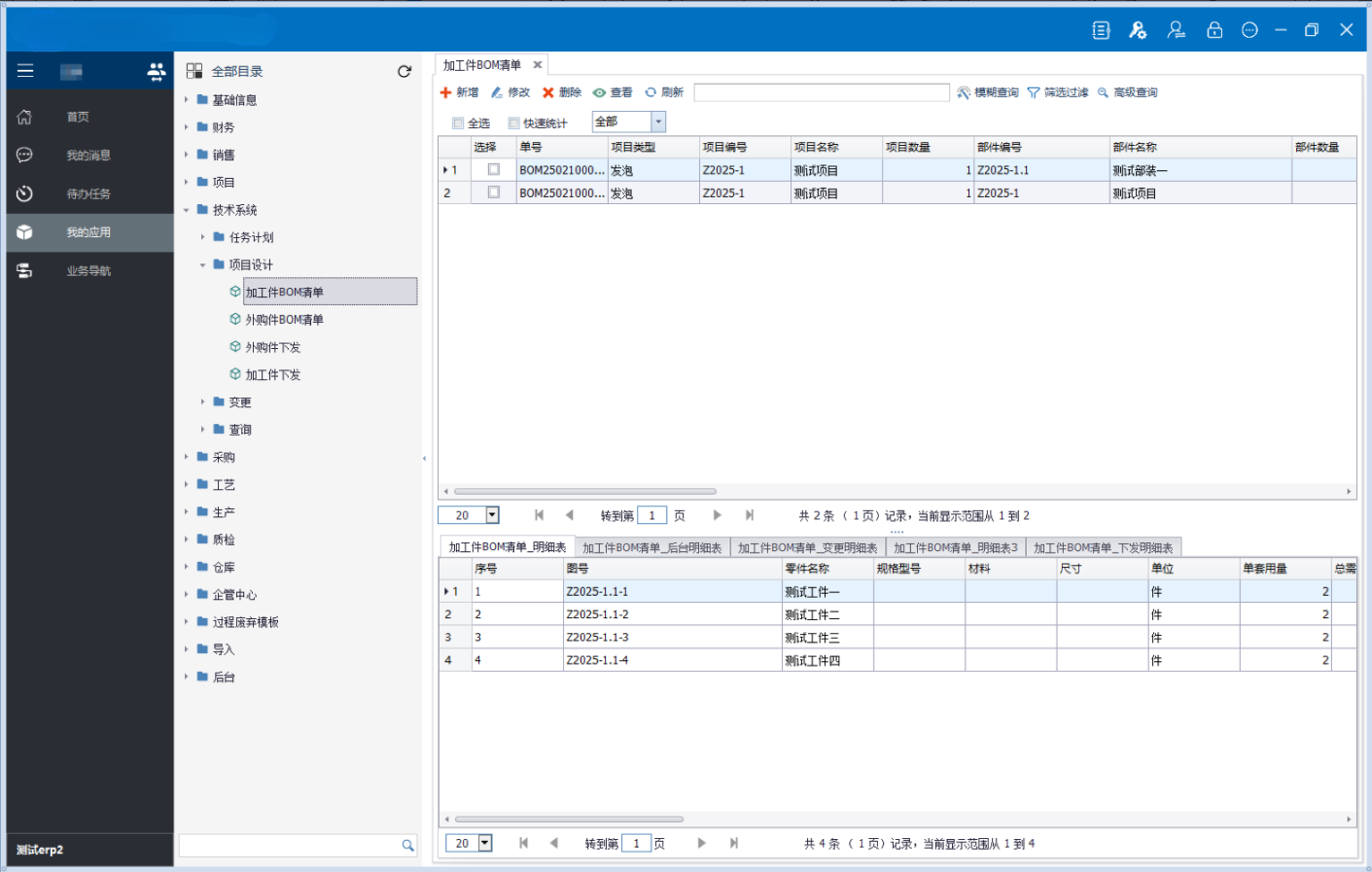

设置BOM清单代替纸质图纸下发,可查看相关的加工件外购件,选择加工件下发/外购件下发。

工人通过查看BOM可清晰掌握模具的零部件构成、装配顺序及工艺要求,减少装配混淆和返工,真正实现无纸化生产,

提升生产效率。

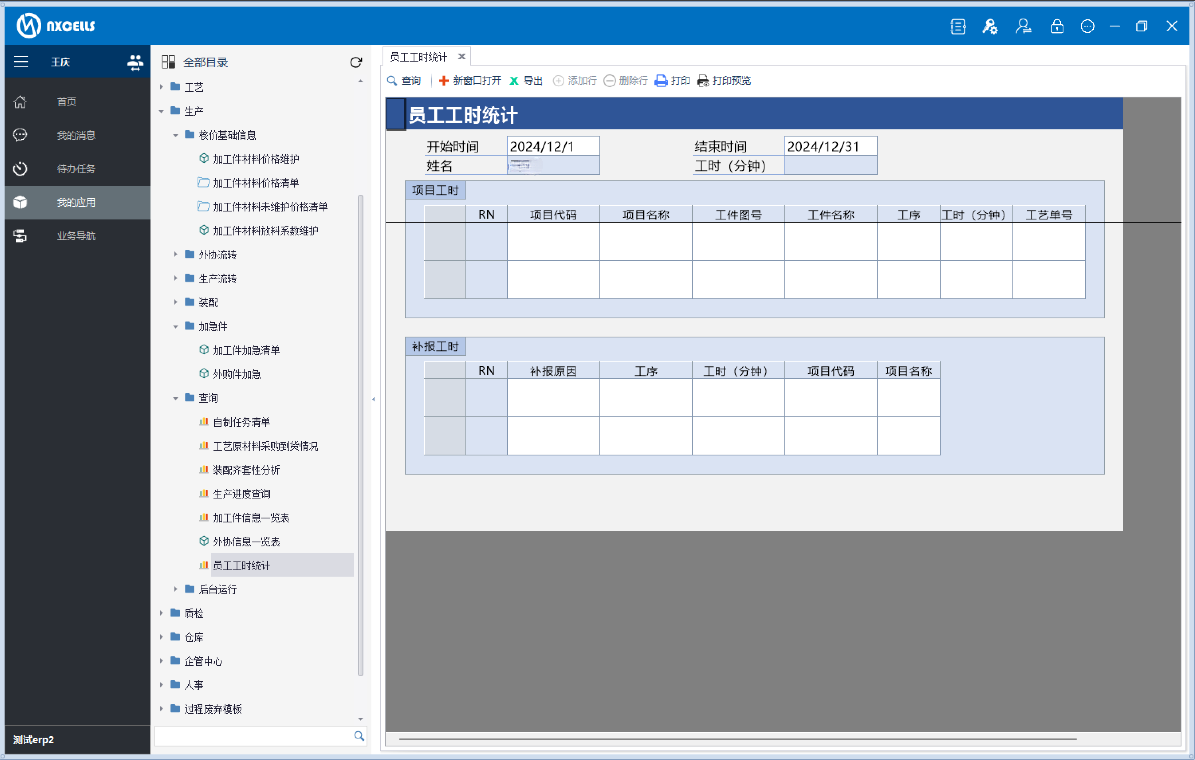

打开后自动统计员工本月工时,也可选择开始结束时间,统计员工工时。这项功能可以实时统计各工序工时消耗,

快速定位超时环节(如模具调试、零件装配),针对性优化流程提升产能。最终实现实现人效最大化、浪费最小化、管理透明化的精细运营目标。

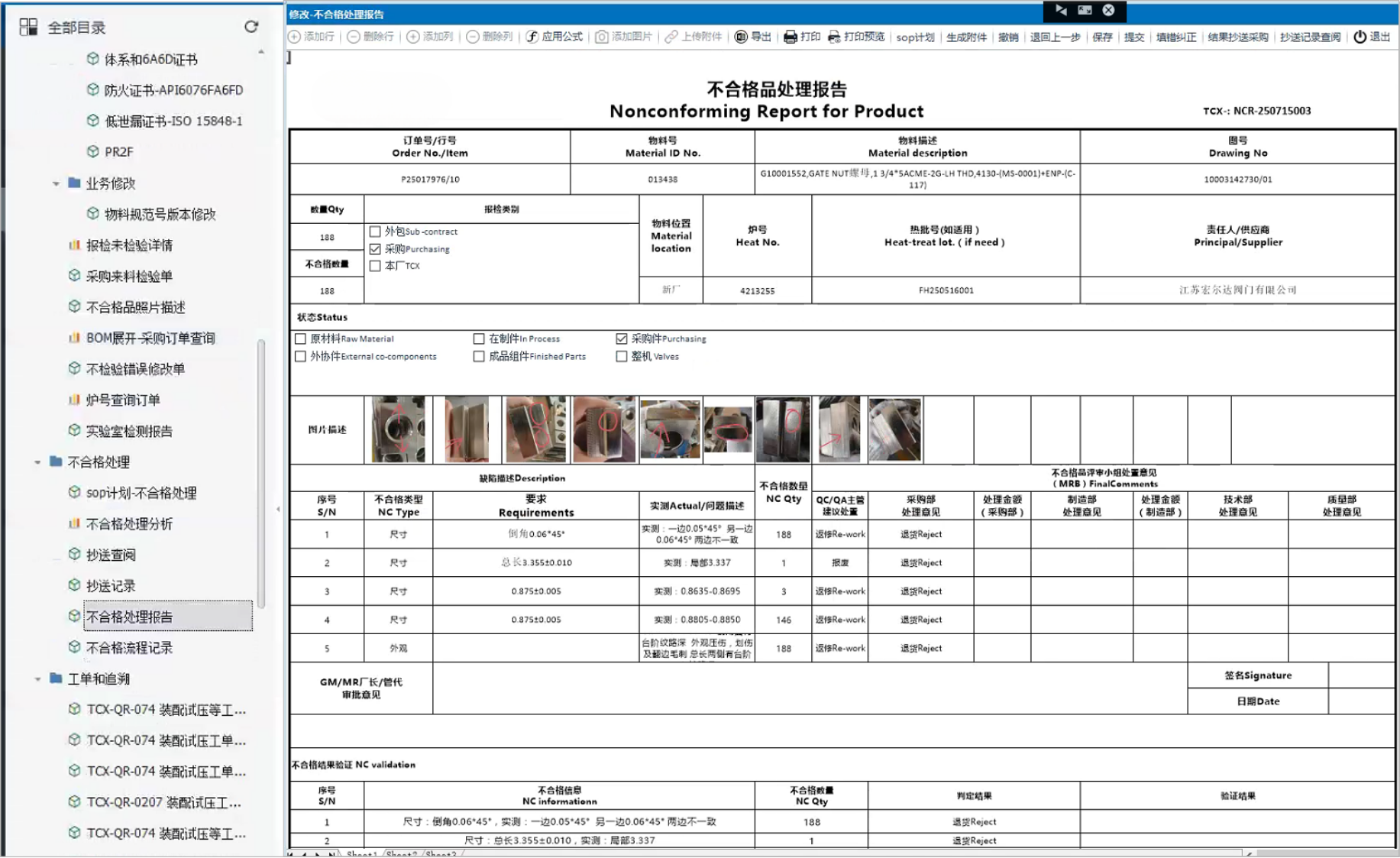

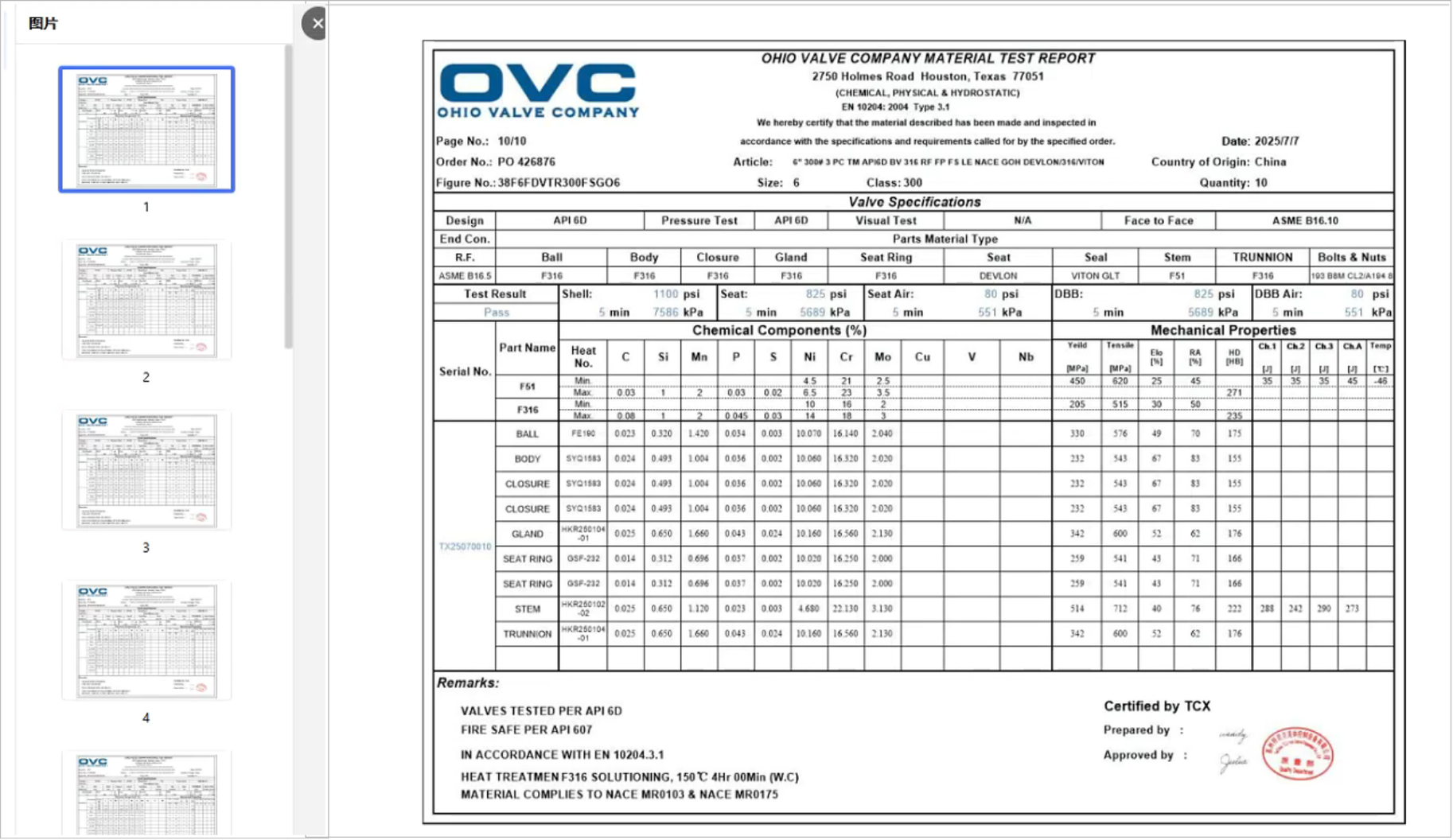

标准化问题记录、自动流转审批、区块链防篡改溯源,实现质量缺陷的快速闭环处理,同时积累结构化质量数据驱动工艺优化,

最终达成降低质量成本、满足多方规格要求、预防批量质量事故的三重价值。

通过标准化模板配置、数据智能关联(如BOM清单/检测报告自动匹配)和合规性校验,实现技术协议、验收文档等客户文件的秒级生成,既保障行业规范文件的严谨性要求,又缩短合同交付周期,同时通过版本溯源功能有效规避商务纠纷风险。

通过实时聚合生产、质检、物流等多环节数据,实现从原材料采购到成品交付的全链路透明化管理,使管理者能快速识别瓶颈环节,同步协调供应链资源,最终提高订单准时交付率,同时通过异常自动预警降低违约风险。

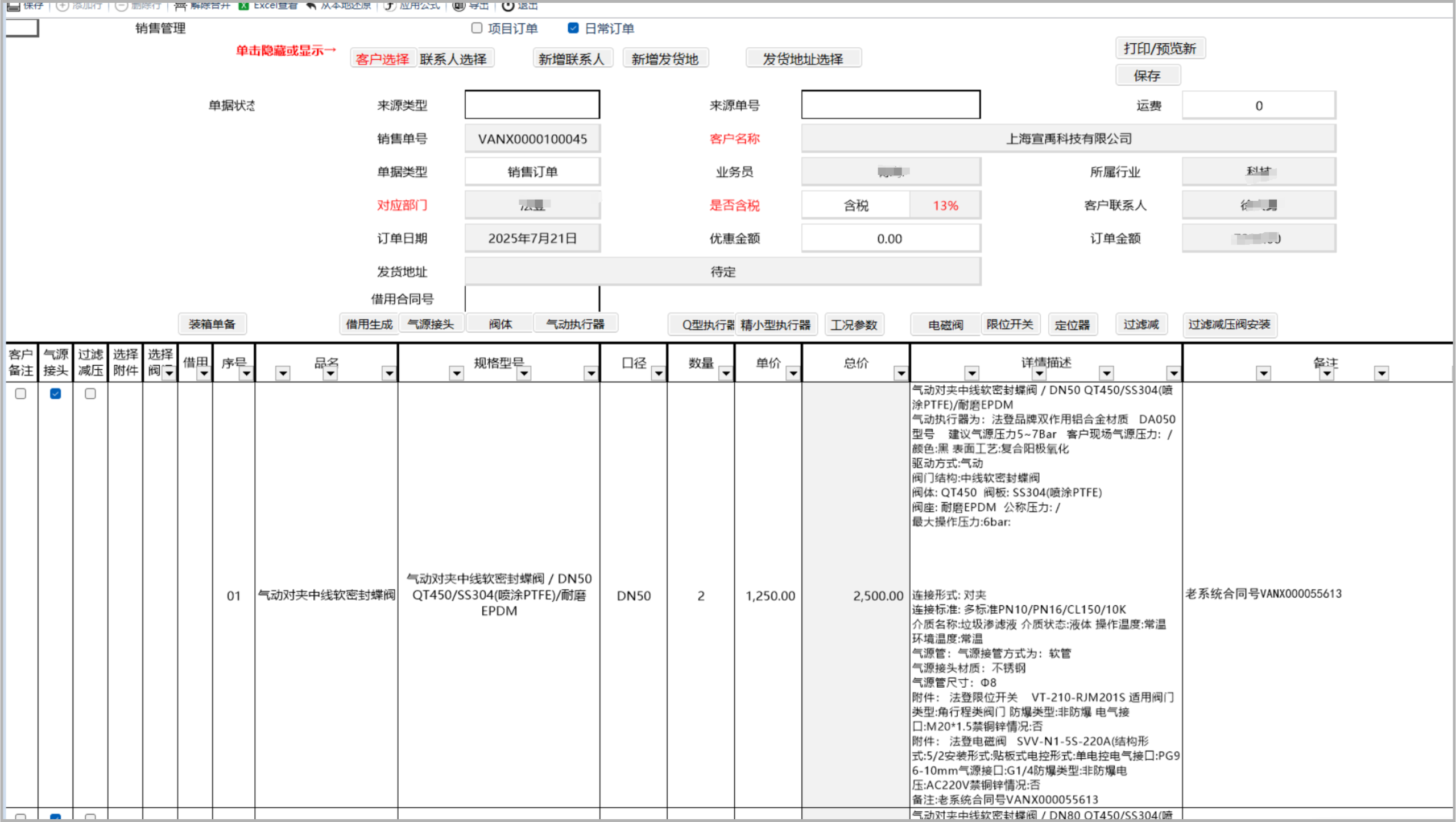

通过配置(如参数化选型、BOM自动匹配)实现客户需求的精准响应,缩短传统定制化订单的处理周期,减少配置错误率。

能在满足客户定制化要求的前提下,实现快速准确下单。