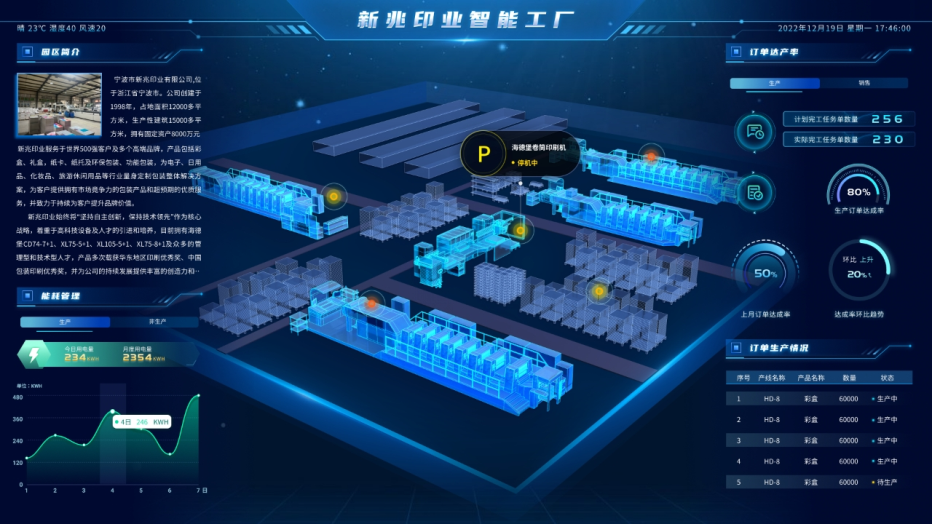

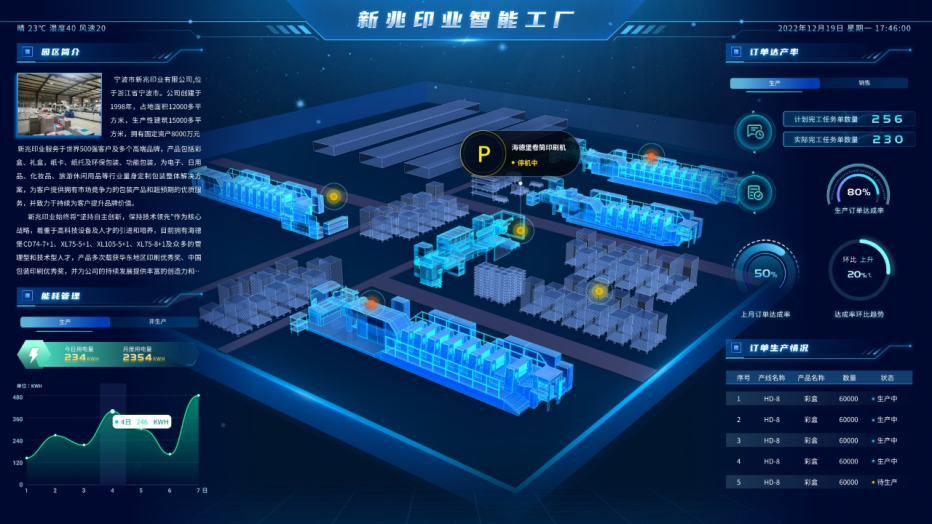

应用三维设计软件建立数字化模型,采用辅助设计软件,建立车间/工厂的数字化模型,包括产线布局、设备配置、物流路线等。

该数据模拟总体采用三维设计技术,对印刷车间的总体设计、产线布局、工艺流程、制造过程及仓储物流建立数字化模型并进行验证与优化,

实现规划、生产、运营全流程数字化管理。

方案亮点展示

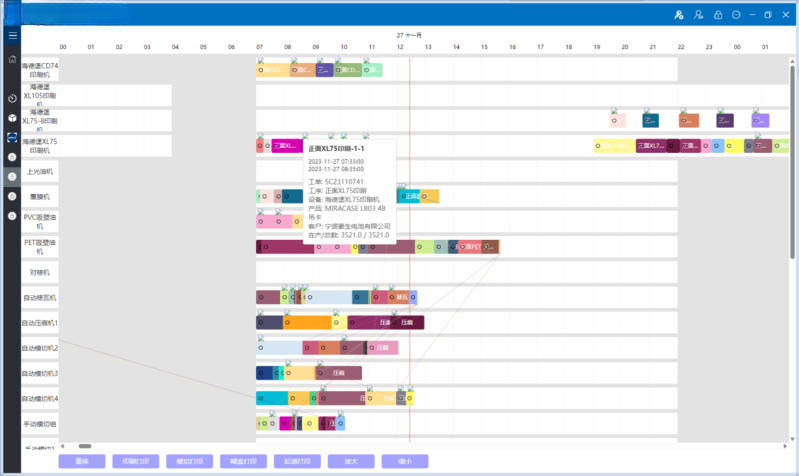

1.智能排产系统

智能排程系统提供工序排程和设备排程双模式,可自动计算工时、识别瓶颈、规避工艺冲突并预警交期风险。

系统内置APS预测引擎,能智能合并任务、预警物料异常、优化排产顺序,实现异常提前干预。

2.生产要素实时分析、可视化管理

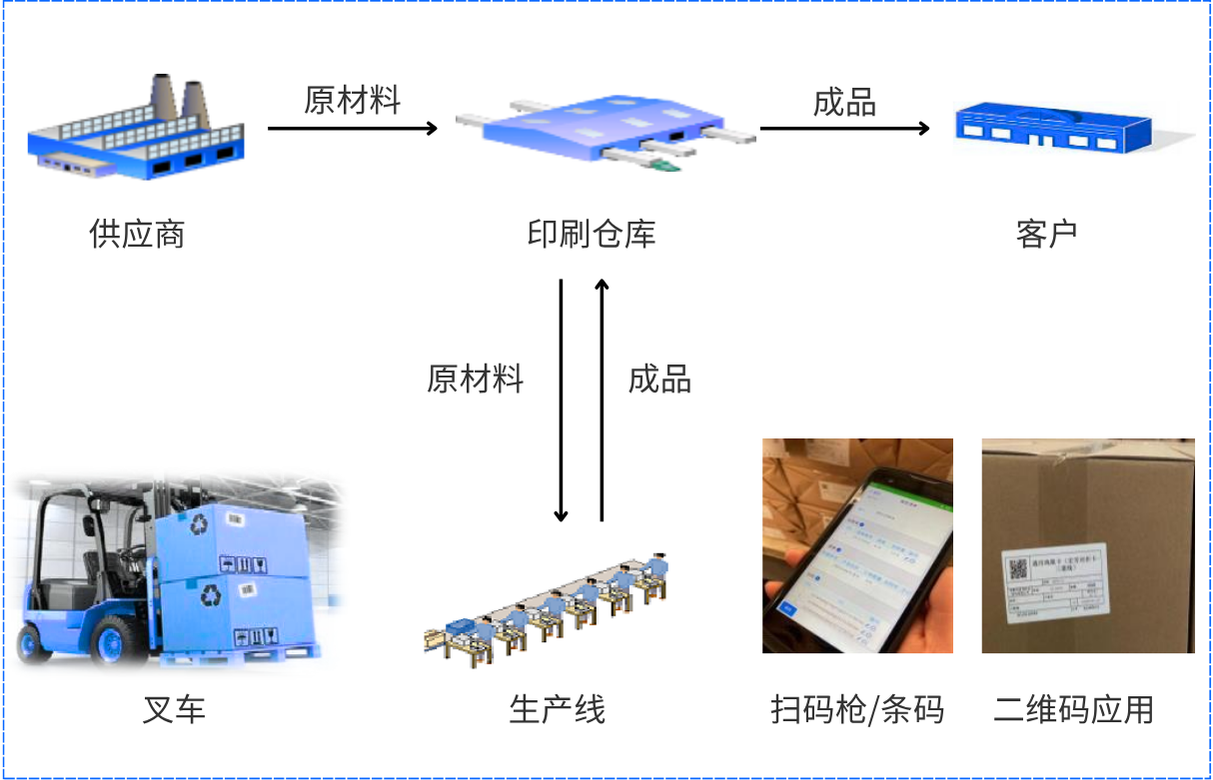

应用MES/MOM等信息化系统实现生产作业文件自动下发与执行,实现关键物料、设备、人员等生产资源的数据自动采集,

实现生产过程的跟踪、统计、分析和可视化管理。

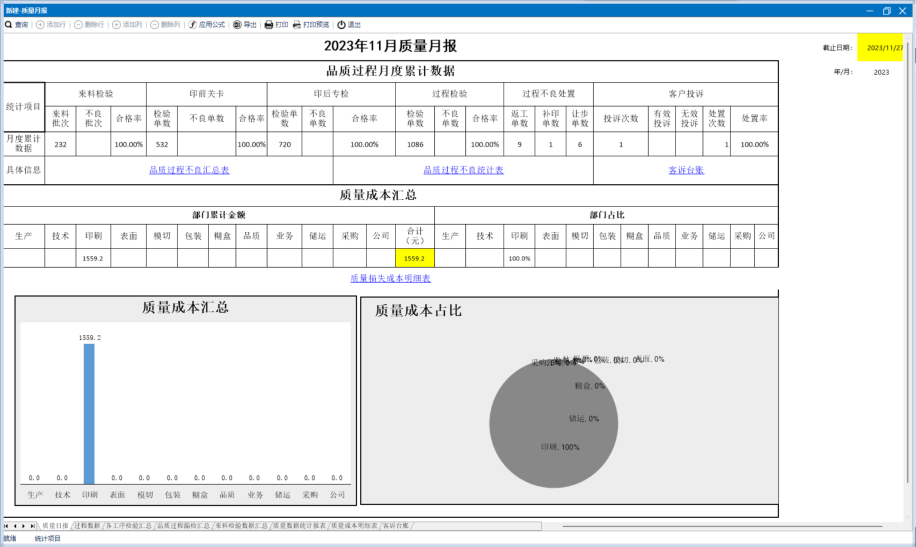

3.质量管理

可制定原料、各工序(半成品)和成品的质检项目;根据订单和工单要求生成质检任务,完成质检后进行反馈,生成质检报表,

并关联计件工资;可查询产品生产的全流程所使用的人、机、料、法、环要素,快速追溯质量问题原因和涉及范围。

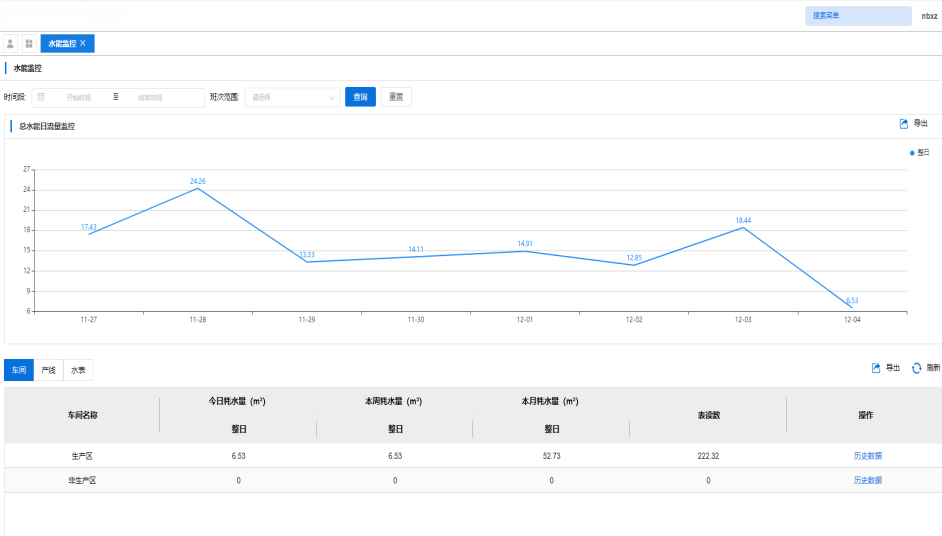

4.能源综合管理监测系统

对主要耗能设备实现实时监测与控制。建立产耗预测模型,对水、电等消耗实现实时监控、自动分析,

实现能源资源的优化调度、平衡预测和有效管理。

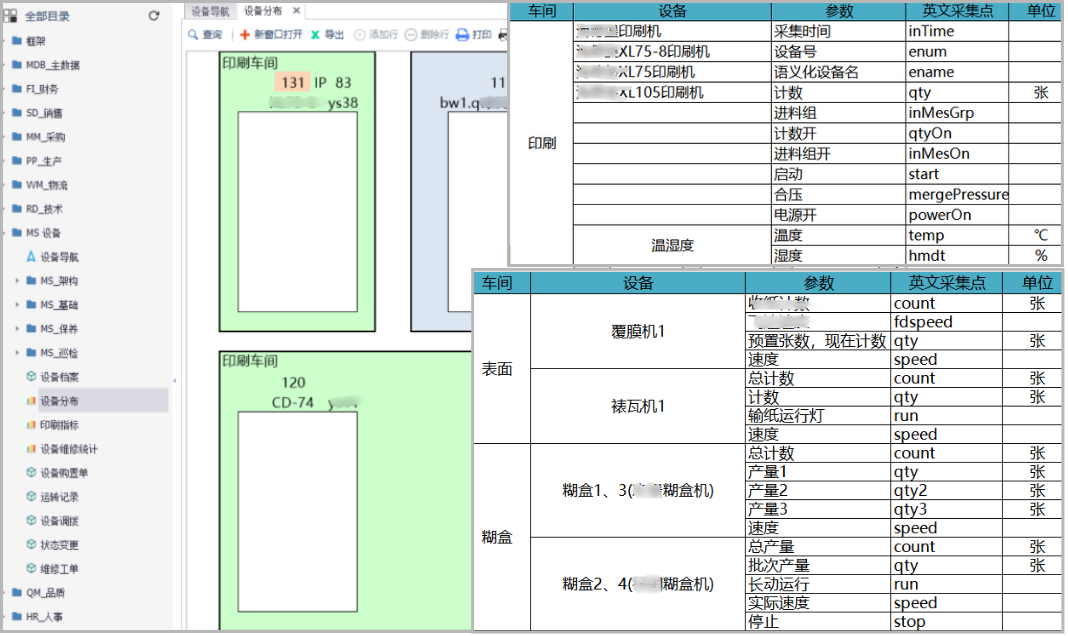

5.主要设备数据采集

通过集成数控设备、工业机器人和现场检测设备,及时将生产装备状态、生产过程进度以及质量参数控制等一手信息传递给执行层与管控层,实现车间制造透明化,为敏捷决策提供可靠依据。并且可以更好地监控生产过程,提高生产效率,确保产品质量。

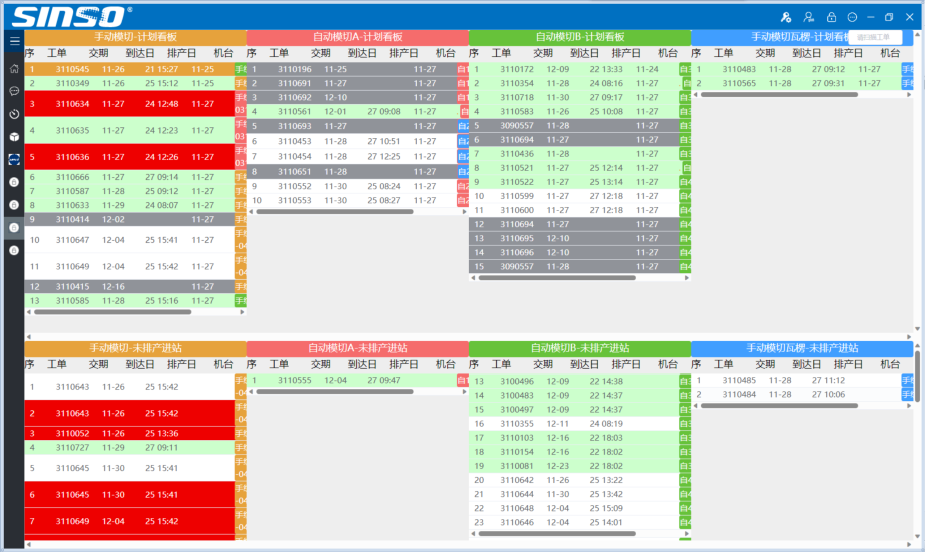

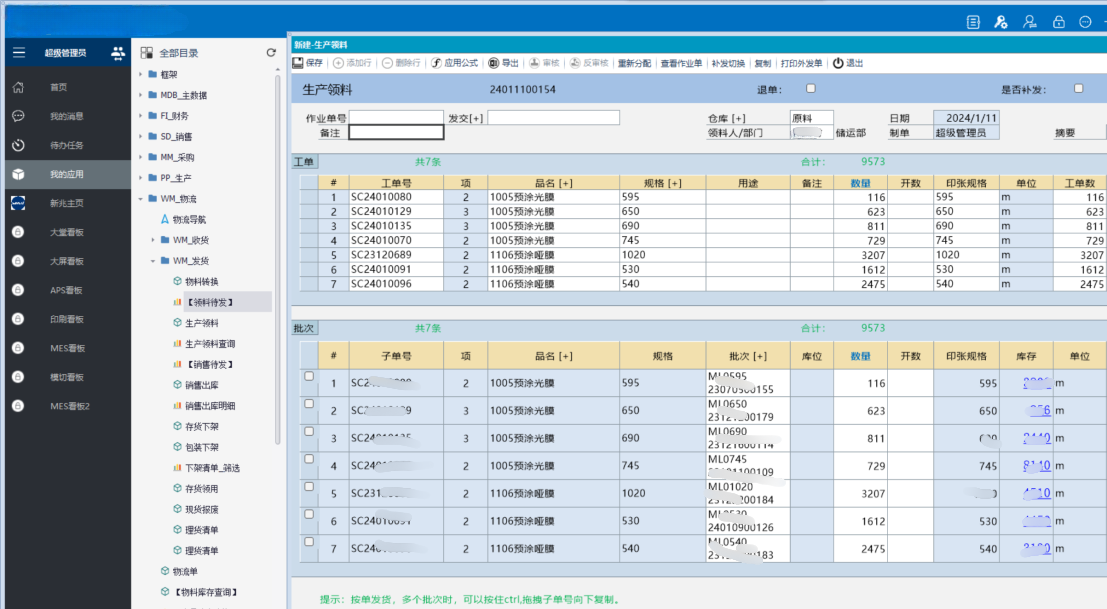

6.物料需求计划

根据排程生成物料和模具的到达计划和各生产单元的工作计划,

搭建可视化仓库发料拉动看板,实现拉动式生产,减少车间半成品堆积。

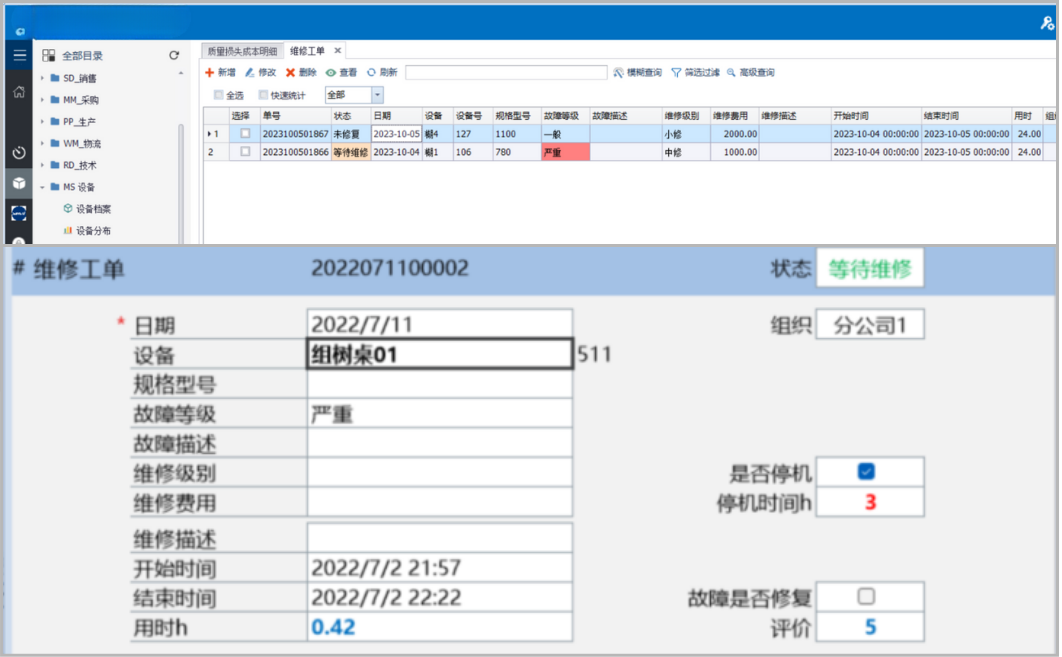

7.设备管理系统

应用设备管理系统,实现设备运维数智化管理,基于设备自动采集数据实现OEE统计与分析,

建立设备故障知识库实现基于设备运行状态的检修维护闭环管理。

8.环境监测系统

通过在车间安装智能化的环境感应装置,实时监测并记录环境参数,如温度、湿度等,

最后在MES端进行可视化呈现,能更好地监测和控制车间环境参数。实时掌握生产环境变化。