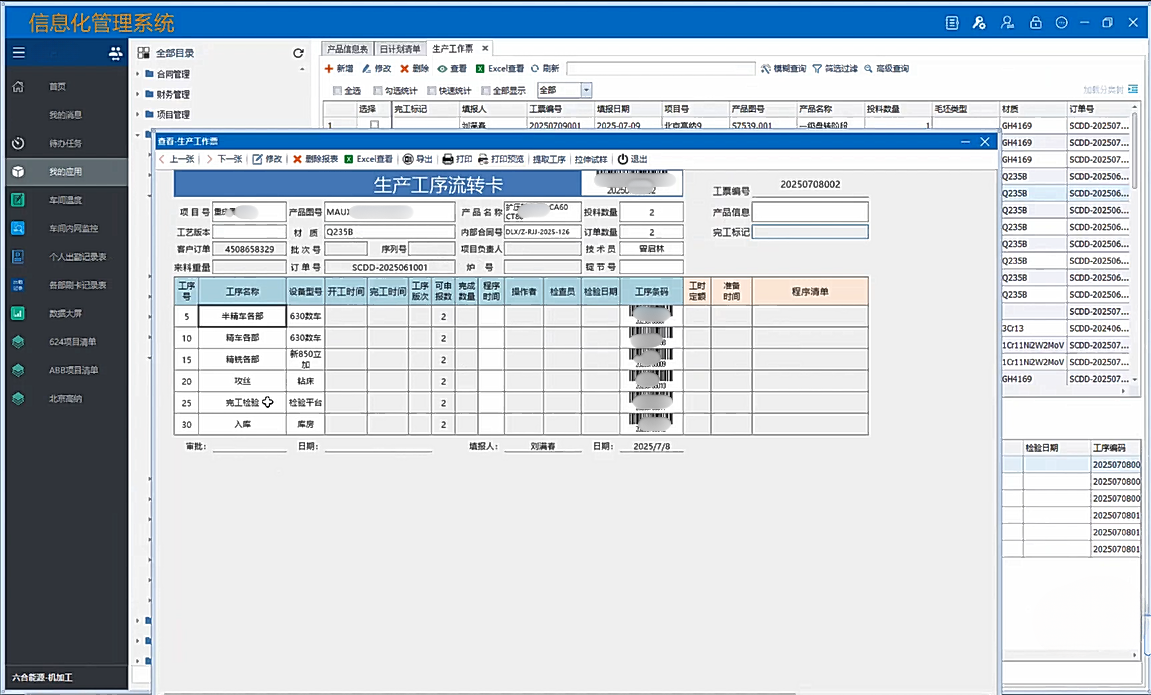

1.生产工序流转卡

关联生产任务与工艺路线,实时跟踪每道工序的进度、质检结果和操作人员,有效解决传统纸质流转卡易丢失、难追溯的问题。

其预置的异常预警规则(如超时未流转)和移动端扫码报工功能,能显著提升车间协同效率并减少生产批次混淆风险。

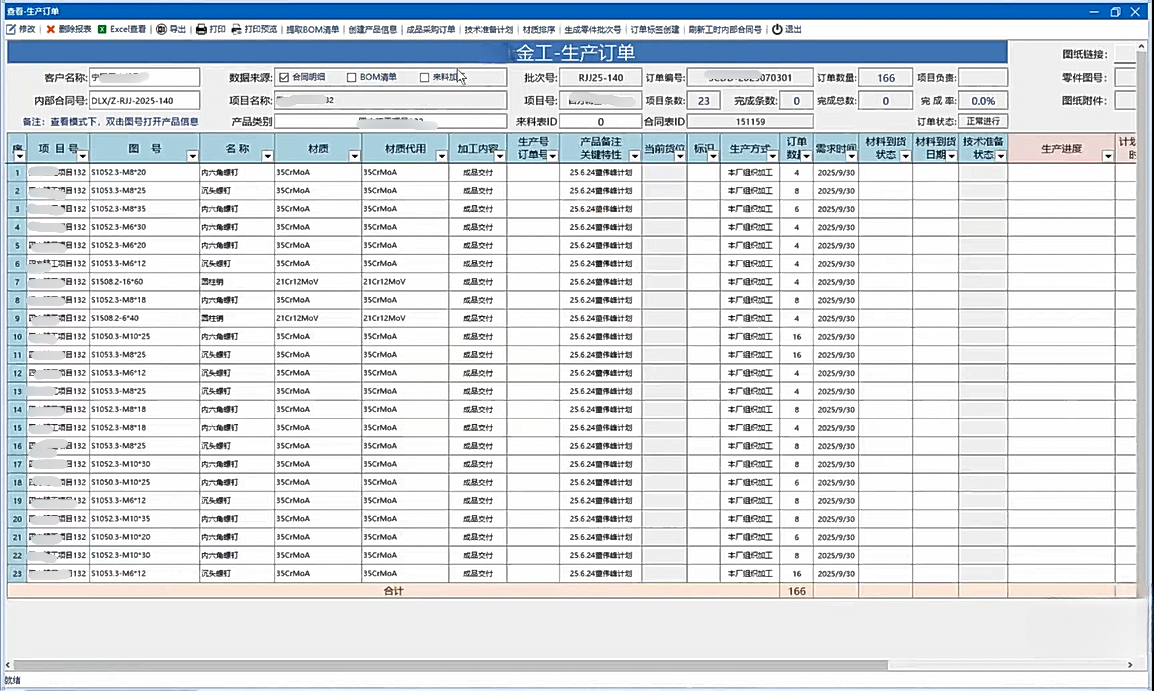

2.生产订单管理

通过智能解析客户合同BOM,生成生产订单,实现精准匹配生产资源:

将非标件图纸、工艺参数等合同要素自动拆解为可执行的工单指令,实现非标机加工订单的自动化拆解与生产流程重构。

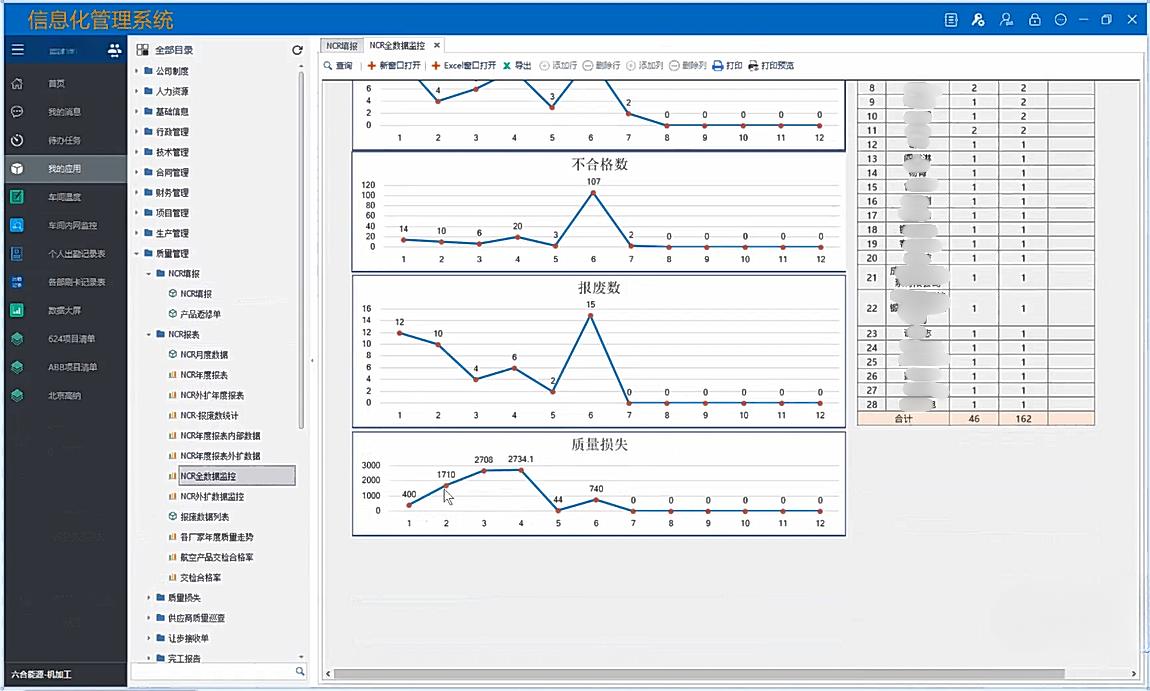

3.NCR报表管理

通过构建NCR报表系统,实现缺陷分类、责任追溯与整改闭环的全流程数字化管理。其预置的统计分析模板可自动生成缺陷分布热力图和趋势图表,可显著提升质量异常响应速度,同时降低传统纸质报表的漏检率和数据孤岛问题。

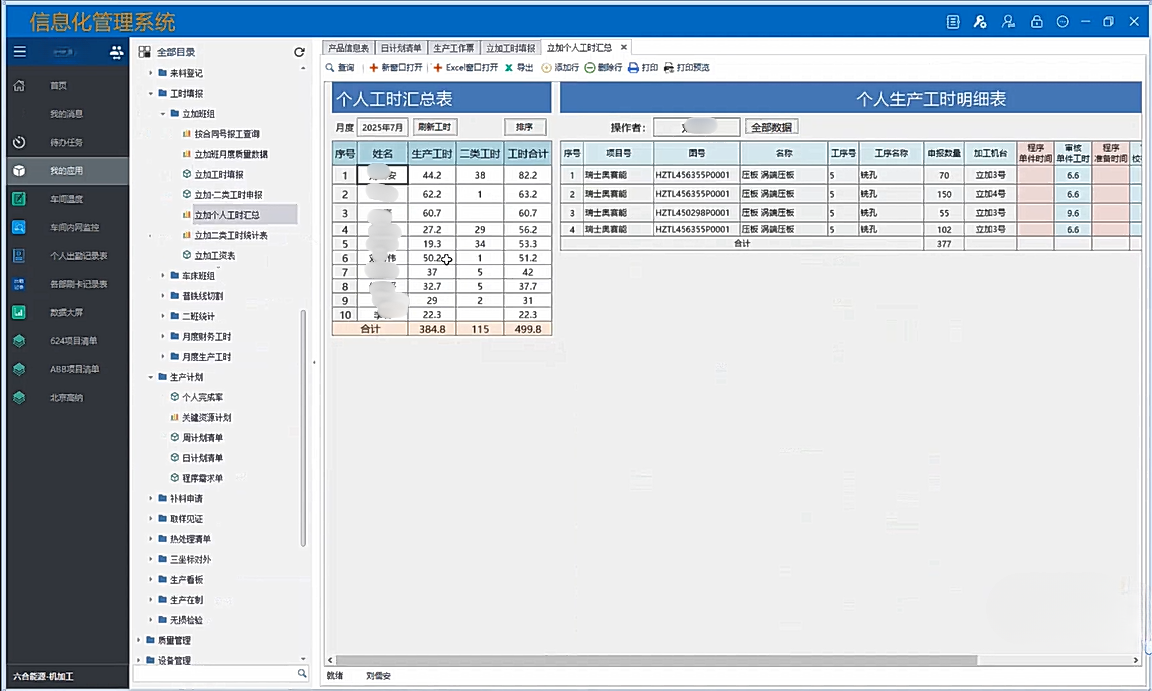

4.个人生产工时汇总

将碎片化工时记录转化为结构化报表,实现精准工时追踪,支持按项目/设备/工序多维度统计,

自动关联生产工单与维修记录,消除手工填报误差。

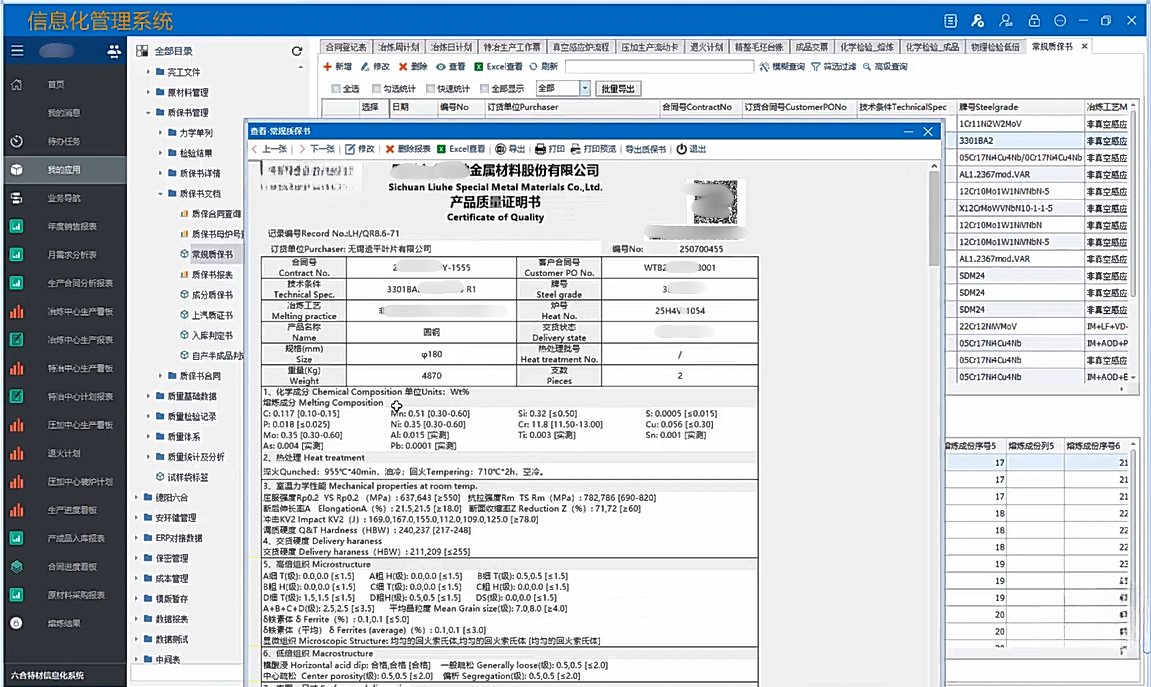

5.产品质量证明书

通过标准化模板与自动化流程(如检验数据关联、工艺参数追溯),减少传统人工填写的质检周期和错误率 ,

同时动态绑定非标零件的工艺参数与检测记录,满足高端制造行业的合规审计要求。

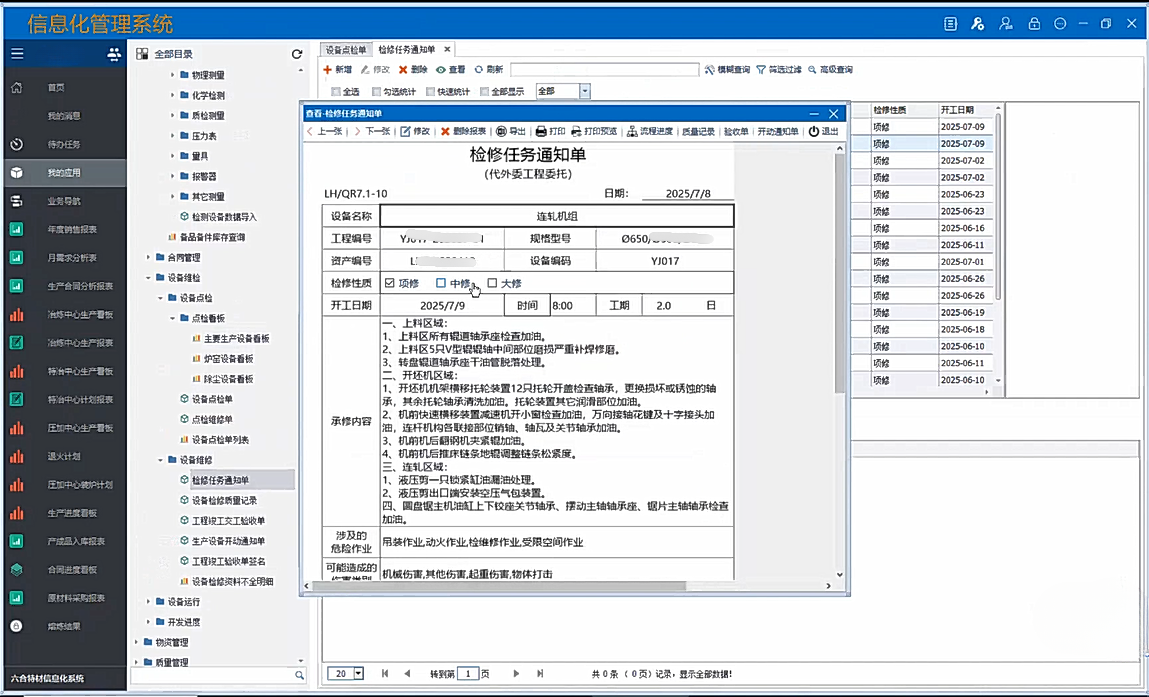

6.设备维修管理

通过参数化配置检修任务通知单,打破传统纸质工单或固定系统的局限,用实时数据沉淀提升维修响应速度,精准掌握生产开工时间,同时降低技术门槛,助力企业构建标准化、可追溯的维修管理体系,最终实现设备利用率最大化与运维成本优化。

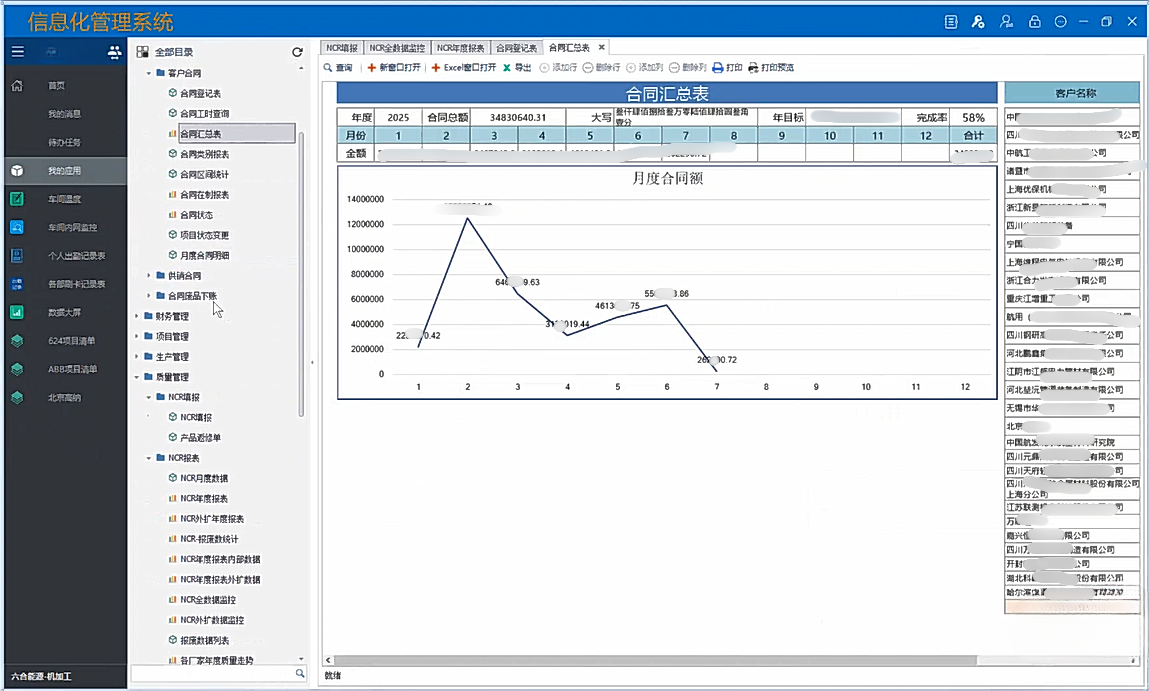

7.客户合同管理

通过搭建合同管理系统,将碎片化的非标需求转化为结构化数据,实现合同全生命周期在线协同,减少人工核对错误,

并自动关联生产排程与交付进度,确保复杂订单的合规性与可追溯性,提升客户信任度与内部风控水平。

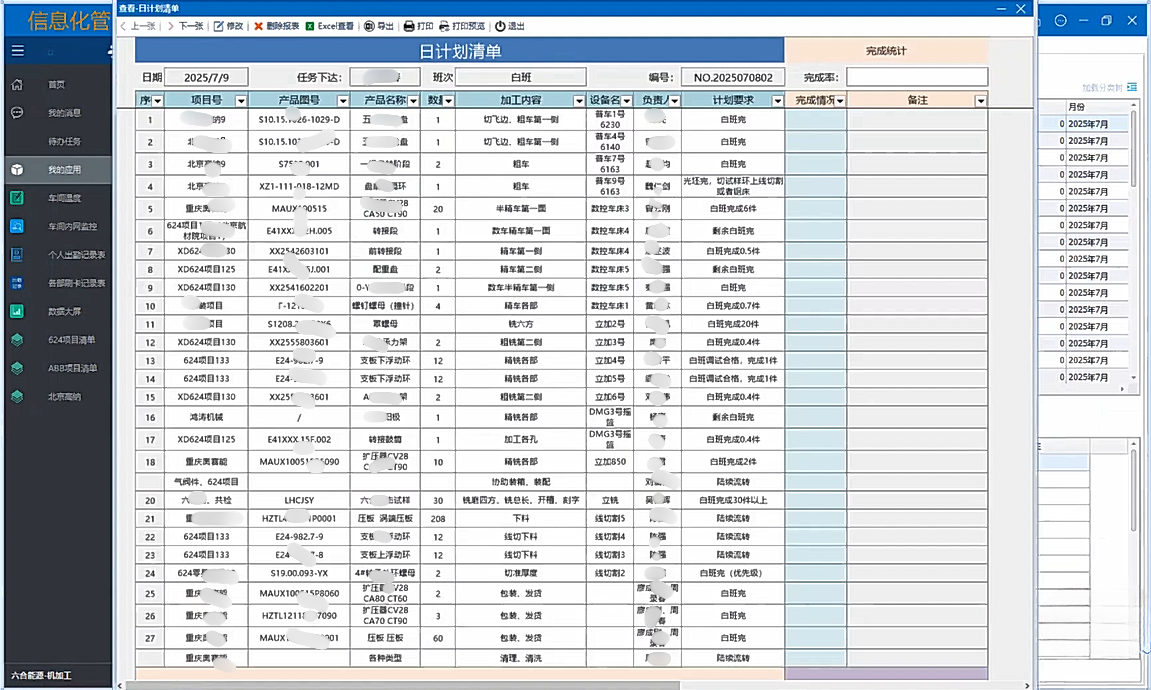

8.生产计划日程管理

通过可视化排程与资源调度功能,动态匹配多品种、小批量订单的非标加工需求,实现设备、人力、物料的高效协同,减少计划调整时间,并支持实时进度跟踪与异常预警,确保柔性生产下的交付准时率。